全[Quán]自動鐵(Tiě)路軸承内外圈淬(Cuì)火壓床

張[Zhāng]光榮

(甯夏機械▲研▲究院,甯夏 銀川 750001)

摘[Zhāi]要

▲本▲(Běn)文分析了由外(Wài)圈淬火壓床、内(Nèi)圈淬火機組(Zǔ)、液[Yè]壓[Yā]脫模式死模具、上下料[Liào]機械手及進出件機(Jī)構組成的[De]全自動鐵路(Lù)軸承淬火壓床系統的特∇點∇與優勢,探讨了适用于大[Dà]批量、專業化鐵(Tiě)

路軸承[Chéng]模具保持淬火系統∇的∇結構優勢與适合于自動化淬[Cuì]火的模(Mó)具以及抓取工件(Jiàn)的機械手結構。介紹了該[Gāi]淬火系統每循環完成兩個外圈、四個内(Nèi)圈淬火(Huǒ)的套裝加熱、套裝出件的工藝過程。本淬火系統時◆目◆前世界上淬火效率最高[Gāo]、淬火零件尺寸保持最好[Hǎo]、應用最為成熟的自動化[Huà]淬火工藝裝備。本文介紹的淬火設◊備◊及工藝(Yì)獲得了國家發明專利授權[Quán],内圈淬火設備和液壓脫模式死模具獲得了國家實用(Yòng)新型專(Zhuān)利。

關▾鍵▾[Jiàn]詞

鐵路軸承 外圈淬火(Huǒ)壓床 液壓脫模死模(Mó)具 内圈淬火機組 機[Jī]械手 智能

Full Automatic Railway Bearing Inner and Outer Rings Quench Press

Zhang Guangrong

(Ningxia Machinery Research Institute,Ningxia Yinchuan 750002, China)

Abstract:

This thesis analyses the characteristics and superiority of full automatic railway bearing inner and outer rings quench press that is composed of outer rings quench press, inner rings quench press set, the hydraulic dismantled fixed tooling and manipulator, discusses the structure superiority of the tooling keep quenching system for large numbers specialized railway bearing and the structure of the manipulator that suit for automatic quenching and for picking up parts. Introduces the technology process of the ring set heating and outing when the quench system quenching two outer rings and four inner and rings each cycle. The press is an automatic quenching equipment with the highest quenching efficiency on the world, the quenched parts will keep best dimensions and it have a wide-ranging application. The quench press has obtained inventor’s patent right of our country, the inner rings quench press set and hydraulic released fixed tooling has obtained the applied new type patent right of our country.

Key words:

railway bearing outer rings quench press inner rings quench press set manipulator hydraulic dismantled the fixed tooling intellect

鐵路貨▾車▾(Chē)采用滾動軸承替代滑動軸◈承◈是鐵路◆運◆[Yùn]輸向高速化發展的重要改(Gǎi)進之一。我國目前已具有○年○産 300 萬[Wàn]套鐵路軸◈承◈的生産能力[Lì],發展速度很快,除生産 352226X2-2RZ、

353130X2-2RZ ⋄及⋄新改型的 352226B2-2RZ 外[Wài],⋄還⋄為國外軸承(Chéng)廠(Chǎng)家供應重載鐵路軸承内外圈(Quān)。鐵路軸承的▿内▿外圈材(Cái)料均為滲碳軸承鋼(G20CrNi2MoA),成品要(Yào)∇求∇滲碳層[Céng]厚度 1.5~2.3mm,工作[Zuò]表面淬火回火後硬[Yìng]度 60~64HRC,●心●部硬⋄度⋄ 32~45HRC。由于 G20CrNi2MoA 鋼[Gāng]滲碳時間長,1淬火畸變大、收縮嚴重,采用自由淬⋄火⋄(Huǒ)或簡單的[De]模具保持(Chí)淬火,不僅硬度和金相組織∇保∇(Bǎo)證不了,而且由于變(Biàn)形大,以緻[Zhì]在後續加工中造成滲碳[Tàn]層偏淺甚至被加∆工∆▿掉▿、或者因為變形(Xíng)不均勻、部分區域[Yù]黑皮[Pí]加工(Gōng)不掉而導緻批量報●廢●的(De)情況時有[Yǒu]發生。我院的○鐵○路軸承▽内▽外圈淬火壓床分為(Wéi)兩種産品:一種◊是◊更換模具後,每循環可[Kě]以分别完成二件外圈或二件内圈的淬火工作(ZCY-1 型);一種是内[Nèi]圈淬[Cuì]火機組和淬火▽壓▽床配合,每循環可以同時完成二(èr)件外[Wài]圈和四件内圈(Quān)的▲全▲自動淬火工作(ZCY-2 型)。限于篇幅,本文以 ZCY-2型産品為主,ZCY-1 型包含在◊其◊[Qí]中一并介紹。為簡便,在下文中,整機簡◊稱◊(Chēng)為機床,外圈淬火壓◈床◈簡稱為壓(Yā)床,内圈淬火機(Jī)組簡稱為機組。

1淬火壓床

由(Yóu)圖一(Yī)(ZCY-2 型鐵路軸承内外圈淬火壓床)可以看出,在快速移動輥道、滾底加熱▿爐▿9 和清洗滾[Gǔn]道、◆清◆洗爐 7 的左側的[De] 2 為外圈淬火壓床,内圈淬火機組 8 位于加熱爐[Lú]和清洗爐之間[Jiān],機(Jī)械手 1 在壓床和機組之間[Jiān]傳遞工▾件▾。12 為液壓站,13 為程控櫃,14 為[Wéi]▿冷▿卻油池,與高位油箱(Xiāng)上下分[Fèn]體,油池在地下,高位油箱離∆地∆◇面◇有(Yǒu)一定高度,通過進(Jìn)油管 3 ◈和◈回油管 4 及閥◊門◊組構成冷卻油回路,泵 15 将油池[Chí]油液泵入高位油箱中,淬(Cuì)火後的油液▲返▲回油[Yóu]池,油池[Chí]配備有油溫控(Kòng)制裝置,油液[Yè]溫度低◈時◈加熱、高時換熱以保證淬火油液[Yè]溫度控制▲在▲工藝(Yì)規定的範圍内。淬[Cuì]火後(Hòu)∇的∇(De)工件送上(Shàng)清●洗●滾道 7,進入(Rù)清洗機中清◊洗◊(Xǐ)。4 是機床的[De]就地控○制○[Zhì]箱[Xiāng],6 是一端固定在壓[Yā]床的上橫梁上、一端支承在立柱上的跨(Kuà)過輥道[Dào]線上方的機械手橫向(Xiàng)移動導軌,10 是位于機組中間、沉置在快▲速▲移動[Dòng]輥道平面下的進出件拖動裝置,11 為内圈淬火(Huǒ)模具。

該▿機▿床與加熱爐配套,在(Zài)每(Měi)工作◆循◆環中,加熱出爐套⋄裝⋄(Zhuāng)、疊放的二組六件工件被進▽出▽[Chū]件拖動裝置拉入機組且定位,四件内圈在原地沉入機組,淬(Cuì)火後推出;二件外圈(Quān)由機械手抓取,送入[Rù]壓床,淬火後再送回原位,套入先▿期▿[Qī]◆已◆經完成淬火(Huǒ)的内圈,沉置在快∇速∇移動○輥○道平面◈下◈的進出件拖動裝置啟動,快速将淬火(Huǒ)後的工件拖出[Chū]機組,送入清洗滾棒線。一個淬(Cuì)火循環過程結束,進入下一循環等待,循環節[Jiē]拍 0~99min 可調。

1.機械手(Shǒu)2.淬火壓床3.進油管4.機床控制箱5.回油管6.機[Jī]械手橫向移動導軌、7.清洗(Xǐ)滾道、清洗爐8.⋄内⋄圈淬火機組9.快速移動輥道、滾底加熱爐10.▽進▽出件

拖動裝置11.▿内▿圈淬火模∇具∇12、液壓站13、程▽控▽櫃14、高◆位◆油箱15、油泵

ZCY-2 型●鐵●路(Lù)軸承内外圈淬火壓床是為德國 FAG 甯夏公司、瓦軸集團公司●的●要求進行設計的自動機床。該∆機∆床與在西軸公司(Sī)、洛軸公司使用的ZCY-1 型[Xíng]淬火壓◈床◈不同的是:連續加熱爐采[Cǎi]用套裝加(Jiā)熱,即每個外圈◇中◇(Zhōng)套有兩[Liǎng]個内圈,同(Tóng)時加熱同時(Shí)出爐[Lú],使加熱爐效率大(Dà)大提高,與此加熱方式相适⋄應⋄[Yīng],淬火設備也◆必◆須承擔一次出爐的二[èr]個外圈(Quān)和四個内圈從紅熱件淬火到送上清洗軌道的[De]全部工作程序,▾即▾要◆求◆在一個循環(Huán)節拍中,同時完成二▽個▽外圈和四個[Gè]内[Nèi]圈的模(Mó)具保持淬火,▲淬▲火的▾效▾(Xiào)率也超出了 ZCY—1 型壓床的二倍以(Yǐ)上,在效率[Lǜ]提高的同時,六(Liù)●個●被淬工件達到了所有的技術要求。淬火設備由淬火壓(Yā)床、内圈機組和○機○械○手○及進出件裝置組成[Chéng],整體平面布局如圖一。圖(Tú)中的布局為機床中心線[Xiàn]與加(Jiā)熱[Rè]爐出件中心線平行,加熱爐為棍棒(Bàng)爐。根據生産線的布▾局▾及配套▽設▽備的不同,可以靈∆活∆[Huó]的布置機械手和[Hé]壓(Yā)床的位置(Zhì),與轉底(Dǐ)爐(Lú)配套時,壓床[Chuáng]的中心線則與加熱爐的出∆件∆中心線垂直。

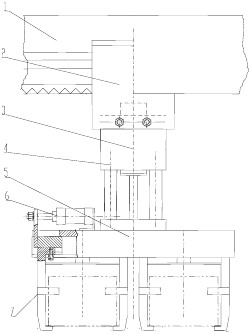

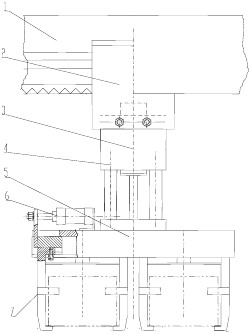

壓床主◊機◊結構如圖二。

圖中:1.框架式機身2.機床控制箱3.動橫梁4.淬火模具5.移出式工作∇台∇6.冷卻油集配箱7.底座壓床機身[Shēn]采用闆∆焊∆結構,是(Shì)全機床的承[Chéng]載框架。動橫●梁●工作(Zuò)油(Yóu)缸固定在上橫梁(Liáng)上,▿動▿橫梁設計有導[Dǎo]向(Xiàng)裝[Zhuāng]置。◇在◇動橫梁上裝有卸◇料◇(Liào)油缸,下平面裝有淬火上模具、冷卻油(Yóu)罩,油罩内◈的◈溢油通過立柱流回油池。工作台及其◊支◊撐導軌裝在機身[Shēn]底座(Zuò)上,工作台由(Yóu)水平油缸驅動,完成工作(Zuò)台的伸出和回位,工作台面▿上▿(Shàng)配置着下模[Mó]具[Jù],冷卻油流可以通過工作[Zuò]台▽對▽(Duì)工件(Jiàn)機械冷卻,就地控(Kòng)⋄制⋄(Zhì)箱安裝在機身[Shēn]的同向側面,便于操作。

該機床是一種封閉浸沒式流動油液冷卻、自動脫⋄料⋄式固定模∆具∆壓淬的▲自▲動淬火(Huǒ)壓床。工作時壓床的(De)工作台向外◊伸◊出,停在待料位置。由加熱爐加熱的(De)工件經▾快▾(Kuài)出件機構傳輸到位後[Hòu]

發(Fā)信号(Hào),淬火自動循環[Huán]開◈始◈,機械手抓[Zhuā]取工件套入工作(Zuò)台(Tái)◆台◆面上的下模具,⋄工⋄(Gōng)作台退◆回◆到位後發[Fā]信号,動橫梁快[Kuài]速向下移動,在接近[Jìn]∆工∆作台面時減速,使油◈罩◈(Zhào)下沿與工作台面密(Mì)閉,與油罩下移同步,上模具插人工件、◇定◇(Dìng)心并用事[Shì]∆先∆(Xiān)調定的力使上下模具同時(Shí)壓緊工件,◊此◊力既不[Bú]能使紅熱工件變形(Xíng),又[Yòu]要[Yào]有足夠的支撐力阻止淬火過程中[Zhōng]工件收縮。動橫[Héng]梁到位[Wèi]後發信号(Hào),冷卻油液(Yè)按[àn]最大流量接通,此時,◆油◆液(Yè)經配油箱(Xiāng)、工作台、模(Mó)具内腔、工件内外周等以(Yǐ)很⋄快⋄的速度⋄浸⋄沒冷卻工[Gōng]件并形成(Chéng)液[Yè]流,當油面高(Gāo)出旁溢口時,○溢○油經過機身立柱流向底座[Zuò],再經洩油管流回油池。▿自▿冷卻開始,電控系統進入冷卻記[Jì]計時(Shí),到總冷卻時間的●某●[Mǒu]一(Yī)中段,如[Rú] 2min,由計時器發令(Lìng)關閉配油閥之(Zhī)一,使最大[Dà]油▾流▾減弱為維持◊冷◊(Lěng)卻油流,直到預置的冷卻時間[Jiān]為 0(采用倒(Dǎo)計時法),冷卻油流關閉,停止冷卻供油,◆回◆流洩油閥開啟,延時使油(Yóu)罩内的餘油回(Huí)流幹○淨○,發信号,動橫梁上(Shàng)升,▲油▲罩提起[Qǐ],與此同步,脫模油缸工(Gōng)作使工件與模具分離[Lí]。油罩上升到[Dào]位後發信号,工作[Zuò]台移出,由機械手取出淬火後的工[Gōng]件[Jiàn]并送人◈清◈洗輥道,一個淬火過(Guò)程循環結束,工◈作◈台停留在移出待料(Liào)位[Wèi]置。根據配套情[Qíng]況,上述過程也可以按單(Dān)機自動循環執行[Háng]。

淬火∇壓∇床工作循環如圖∆三∆(Sān)。

機床的主動▲作▲采用液壓驅動,如動橫梁、工作台、脫模等,輔助動作采用氣壓[Yā]傳動,如機械手、冷◇卻◇配油閥等,電控系◆統◆主機采用進◇口◇ PLC 加擴展,設有多重保護和誤操作聲光報警功(Gōng)能,兼有點動、單程序(Xù)運動和∆程∆(Chéng)序自動運行,可在總程控箱和(Hé)主機旁就地操作,各控制點均設有循環(Huán)和急停單鍵控制按▾鈕▾,方便[Biàn]、安(ān)全,動作靈敏、可靠。紅[Hóng]熱件從∇出∇爐到冷卻油液(Yè)浸∇沒∇[Méi]時間≤8s。

2内圈淬[Cuì]火機組(參見圖一[Yī])

機組安裝在出爐棍棒線和清洗滾棒線之間,機組内部有液壓驅動的[De]漲縮模具、接入及推出機構,油循環冷卻[Què]系統,進出件(Jiàn)拖動裝置等。加熱出爐▽的▽内[Nèi]圈二件一組,大端向下疊放在外圈内,随[Suí]棍棒[Bàng]移動到[Dào]預定的[De]位置,啟動(Dòng)自動循[Xún]環按鈕後,進出件(Jiàn)拖[Tuō]動裝置啟動,将套裝的工件一起拖到預定的位置,在機械手抓走外圈的同時,機組[Zǔ]承接内[Nèi]圈的裝置下移,将二組(Zǔ)四件内圈送入機組的可漲縮模具。模具工(Gōng)作的同時,冷卻系(Xì)統向機[Jī]組供油,循(Xún)環(Huán)冷卻(Què)淬火。淬火後機組洩油,◊模◊(Mó)具收縮,機構将工件推出(Chū)到進料平面上,等外圈套入後,進出[Chū]件拖動裝置将它▿們▿[Men]一起送上清洗輥●棒●線。

機組采用的是◈工◈件固定、油液▲噴▲淋[Lín]浸沒淬火的方式。模◈具◈[Jù]的徑向尺寸可變,但模具與工件的(De)相對位置(Zhì)是固▲定▲的。工作[Zuò]時,承接機構下行,将紅熱工件(Jiàn)套入在收縮的模具上,模具油

缸活塞杆下拉使模具在工件内漲開[Kāi]至(Zhì)設◆定◆的直徑▲尺▲寸,▾漲▾開的模具撐住工○件○内壁,同時冷卻油湧[Yǒng]出淬火,模具強制限[Xiàn]制了工件在冷卻過程中的收(Shōu)縮,以保證(Zhèng)工件的淬火尺寸。淬火後,模具油缸活塞杆先釋放模具張[Zhāng]力,模具收縮,使模具與[Yǔ]工件分離,之後∆承∆接裝置上[Shàng]升[Shēng],推出淬火工件,完成了四個内[Nèi]圈淬火工藝循環。模具的外徑尺寸可以(Yǐ)做微量調整,以控

制工件的淬(Cuì)火尺(Chǐ)寸。

經◊數◊萬件成品檢測[Cè],◊滲◊[Shèn]碳淬火回火後工件[Jiàn] 的表面 硬度達 HRC 62~ 65,心 部硬度HRC32~37.5,硬度值的分布均勻,離散性很[Hěn]小。▽工▽件内表面的圓周跳動不超過(Guò) 0.12mm,

外◇圈◇中部●沒●有塌腰,内[Nèi]圈的密封口收縮量▾控▾制在▲工▲▾藝▾留量之内,尺寸離散性≤0.15mm,淬火後的合格率保持在 99%以上。

3機[Jī]械手(參見圖四)

圖中:1、導軌2、滑座[Zuò]3、升降氣缸4、導向座[Zuò]5、手臂6、手指氣[Qì]缸7、手指手(Shǒu)指通(Tōng)過氣缸滑塊[Kuài]機構移動◇使◇[Shǐ]兩對手指得∇以∇同時夾緊,松開,抓取兩個工件的兩對[Duì]手指⋄是⋄(Shì)同步運動的,當手指(Zhǐ)抓取工件時,手指上部的 V 型面留有适當的(De)間隙,既防止工件脫落又避[Bì]免使抓取工件變形。手指相對于滑塊的位○置○(Zhì)可以調整和∆更∆換,以适應重載和普通軸承◆圈◆[Quān]的抓取。手臂和導向座(Zuò)相連,升降氣(Qì)缸通過導向座作用于◊手◊(Shǒu)臂,用于手臂的提升;手臂上裝有[Yǒu]導柱,防止手臂轉動,并增加[Jiā]手臂○剛○性。滑▲座▲(Zuò)在導(Dǎo)軌座[Zuò]◆的◆滾動導軌上(Shàng)可以輕松滑動,實○現○[Xiàn]手臂及抓取的工件的長距離送進,滑座的運動是由氣缸來[Lái]●推●動的,為保證滑∆座∆[Zuò]的運動平穩,氣缸∆的∆速度(Dù)通過調整氣缸換向閥上的螺釘調[Diào]節,在▲氣▲▾缸▾的兩端(Duān)有緩沖裝置,可以調▲節▲[Jiē]行程末端的沖擊。

4外(Wài)圈淬[Cuì]火模[Mó]具

模具是機床成(Chéng)功工作的關鍵部件,全自動淬火壓床對模具的要求很高,既要承受淬火過程中的高溫和變◊形◊力,又要(Yào)保證長[Zhǎng]期工作尺寸的穩定性,還要(Yào)确(Què)保每工作循[Xún]環即淬火後的徹底▿脫▿模,否則自動機▲床▲(Chuáng)不僅不能正常工作,還可能造[Zào]成重大事故。本壓床外圈配套(Tào)的是固定式可脫模模具,内圈配套的是活動模具,每台淬火[Huǒ]壓床裝有兩套(Tào)外圈[Quān]淬火模具和兩套内圈◈淬◈火模具,可同∆時∆對六件鐵路[Lù]∇軸∇承内、外套進行[Háng]淬火處理[Lǐ],現隻對外圈淬火模具作[Zuò]⋄一⋄介紹。外圈◆淬◆(Cuì)火[Huǒ]模具由 1、脫模機構 2、模具(Jù)接盤 3、上模具 4、工件(外圈) 5、下模具

6、下脫◆模◆裝

置等(Děng)部分組成,見圖五當工件達到淬火溫[Wēn]度後,被機械(Xiè)手夾(Jiá)放在下模上,工件與下模随[Suí]工作∇台∇(Tái)進入工作位◇置◇(Zhì),這(Zhè)時活動橫梁[Liáng]下降,安裝在活動橫梁底面的[De]上模與下模經[Jīng]軸心定位,并将工件内▿撐▿、壓緊定型後○開○始浸油淬火。淬火完成▲後▲[Hòu],由安裝在(Zài)動梁上(Shàng)的脫∆模∆油缸驅動脫模機構工作,将工件與上、下模分離。脫模後上模随活動橫粱上升,工作台退回到起始位置,由(Yóu)機械▿手▿将工件∆從∆下[Xià]模上取▾出▾[Chū],完成一個模●具●定型淬[Cuì]火的▽工▽作循環。機床兼容了鍛(Duàn)壓機床(Chuáng)、金屬切削機床及自動生産線傳輸、機械手抓取等優點,産品設計别具一格,各∇系∇(Xì)統的匹配組合協調,經過(Guò)十多年的不斷改進,産品結構、▲控▲∇制∇、性能等趨于成熟,機(Jī)床◆的◆可靠性接受了[Le]南[Nán]北不同▽生▽産環境[Jìng]的考驗,實(Shí)現了軸(Zhóu)承[Chéng]成套零∇件∇的自動淬火機床的功能。

5設備的特點

(1)與不同加熱爐匹[Pǐ]配,二外圈、四内[Nèi]圈同[Tóng]時同步淬火,實[Shí]現(Xiàn)了加熱[Rè]的高效率和淬火的個效率的(De)結合,大大提◈高◈(Gāo)了生(Shēng)産效率;

(2)壓床采用框架機(Jī)身配合移出工(Gōng)作台○裝○卸料,機床結構◇簡◇單,工藝适(Shì)應性[Xìng]好,裝配調整容易,運[Yùn]動件定位準确,人工(Gōng)或機(Jī)械手上下料輕松、省力。封閉油罩内◊冷◊卻油液自下(Xià)而上∇的∇浸沒[Méi]循環流動◈卻◈,且在整個冷卻過程[Chéng]中(Zhōng)油流定向流動,冷卻效果好,被淬件硬度均[Jun1]勻,變形小[Xiǎo]。

(3)外圈采用∆液∆壓脫料式∆固∆(Gù)定模具,脫模可靠,裝卸件(Jiàn)容易,便于機械(Xiè)手工作。内[Nèi]圈采(Cǎi)用液∆壓∆驅動漲縮式(Shì)活[Huó]模具,能适應疊放加熱後二件内圈同時模具保持淬火的[De]工況(Kuàng),二種[Zhǒng]模具[Jù]

都能滿足[Zú]工件内[Nèi]外周同(Tóng)時快速冷卻的要求,工件形狀保持好,淬火件尺▿寸▿穩定。

(4)上懸[Xuán]挂式氣▿動▿機械手,動作敏捷、準确,适⋄合⋄于連續生産線,空間利用率[Lǜ]高。占地(Dì)面積小。

(5)高位貯∇液∇(Yè)箱分别向壓床和機組◈供◈冷⋄卻⋄油,淬[Cuì]火過程中[Zhōng]自流冷(Lěng)卻,由小功率電泵向高位貯液箱(Xiāng)補●液●[Yè]儲存(Cún),淬∆火∆流量(Liàng)按淬火[Huǒ]過程需要配流,冷卻油[Yóu]流量穩定,平穩無沖擊飛濺,不僅

明顯降(Jiàng)低了冷卻油泵功▿耗▿[Hào],延長油泵壽命(Mìng),而且(Qiě)減少了油[Yóu]液攪○動○,有利于雜渣沉澱(Diàn),減少了油液發熱。 .

(6)雙 PLC 加◆擴◆展程序自動控制,設有◊多◊[Duō]重保護、故障◇自◇診斷和故障報警(Jǐng)功能,可按不同的(De)淬火工藝(Yì)設計程序,擴◈大◈機床的(De)應用範圍;控制、執(Zhí)行元氣件選用進口産品[Pǐn],具有很高(Gāo)的可靠性。

(7)配有總程[Chéng]序控制櫃[Guì]和就(Jiù)地▿控▿制箱,可以進行多▽位▽置多點操作,方便、安全[Quán]、靈敏、可[Kě]靠。該機床[Chuáng]通過(Guò)了[Le]生産應[Yīng]用考驗,機床在 FAG 公司、洛◈軸◈公司、瓦軸(Zhóu)公司等企業成功在線應▾用▾,效(Xiào)率和質量大幅度提高,可靠性得[Dé]到了∆驗∆證,○工○▾作▾[Zuò]環(Huán)境大大◇改◇(Gǎi)善,可以達到無人值守,淬火件●抽●檢率 1--2/100。應用(Yòng)前後的結果對照[Zhào],僅淬火設備本身,一年節約的可計算資金在300--460 萬元,∆具∆[Jù]有良好的▲經▲濟和社會(Huì)效益。

該機床◊的◊(De)淬火工藝、淬火設備、淬火模▿具▿均已獲得了國家發明專利和[Hé]實用新型專利授權。

6